Nouveau robot de palettisation Raynal et Roquelaure

Nouveau robot de palettisation

Nouveau palettiseur chez Raynal et Roquelaure

Etat des lieux

- Obsolescence du palettiseur existant

- Taux de pannes élevé

- Matériel existant non adapté à la production de petites barquettes

Objectifs

- Mettre en place un robot permettant la palettisation de l’ensemble des formats de fardeaux

- Augmenter la cadence de 30 %

- Améliorer l’interface homme – machine

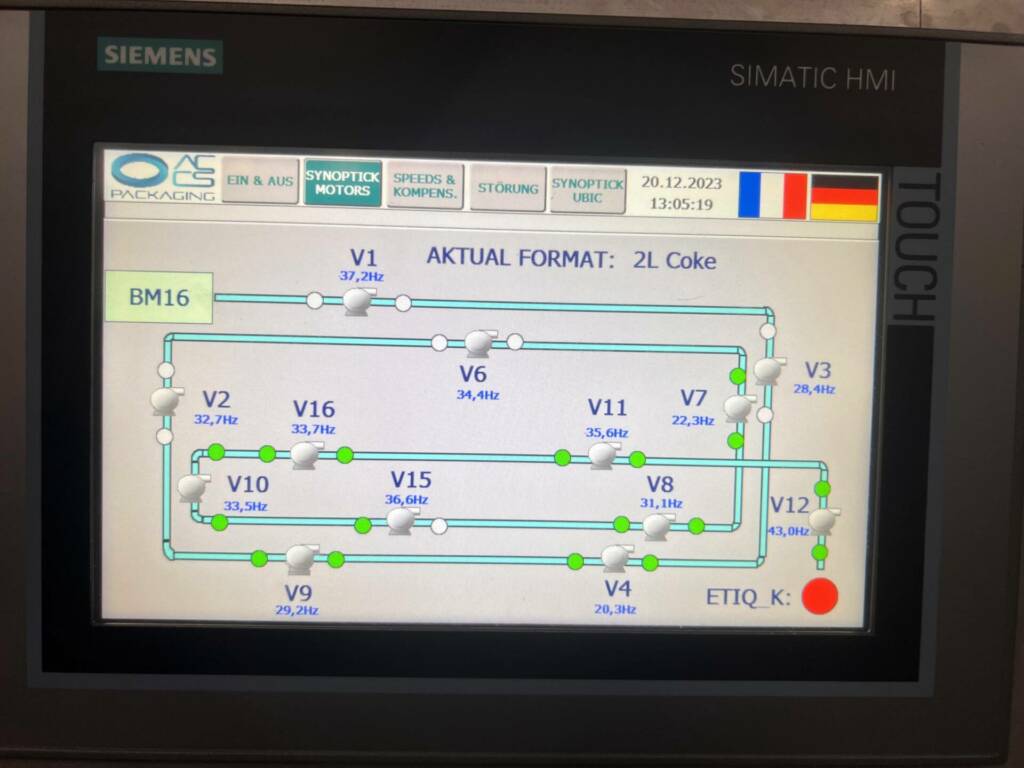

Dans le cadre de notre engagement à améliorer l’efficacité et la productivité de nos clients, ACCS Packaging a récemment entrepris un projet visant à remplacer un palettiseur cartésien vieillissant par un robot de palettisation avancé. Le cahier des charges était complexe : il fallait augmenter la cadence de palettisation de 30% pour anticiper l’intégration de nouvelles machines, tout en incorporant des formats habituellement palettisés manuellement.

Pour relever ce défi, ACCS Packaging, en collaboration avec son partenaire INSAR, a développé une solution innovante intégrant un robot doté de deux têtes amovibles, permettant de traiter séparément les petits et grands fardeaux :

- pour les petits fardeaux, une tête de préhension équipée d’un système d’aspiration des couches est utilisée.

- pour les grands fardeaux, une tête démontable plus volumineuse, équipée de deux rideaux rétractables, est mise en œuvre. Les rouleaux de cette tête sont en carbone/kevlar, garantissant rigidité et légèreté.

Un effort considérable de conception a été consacré à l’optimisation des entrées de la machine, réduisant ainsi les temps de cycle de préparation des couches. ACCS Packaging et INSAR ont également fourni l’ensemble des convoyeurs pour les fardeaux et les palettes, assurant une solution complète et intégrée.

Le projet a été mis en place par INSAR en seulement 4 semaines. Le client a exprimé une grande satisfaction quant à la qualité du matériel installé ainsi qu’à la compétence et au professionnalisme des ingénieurs et techniciens impliqués dans le projet.

Cette réussite illustre notre capacité à fournir des solutions de palettisation innovantes et efficaces, répondant aux besoins spécifiques de chaque client tout en améliorant leur productivité et leur efficacité opérationnelle.

Votre projet commence ici !

ACCS PACKAGING

771 Allée de la Baraquette

30390 DOMAZAN

France

Horaires

Du lundi au vendredi : 9h00-18h00

Téléphone

(+33) (0)4 66 01 37 48